4月17日11時28分

廣東石化煉化一體化項目

4606噸抽余液塔成功就位

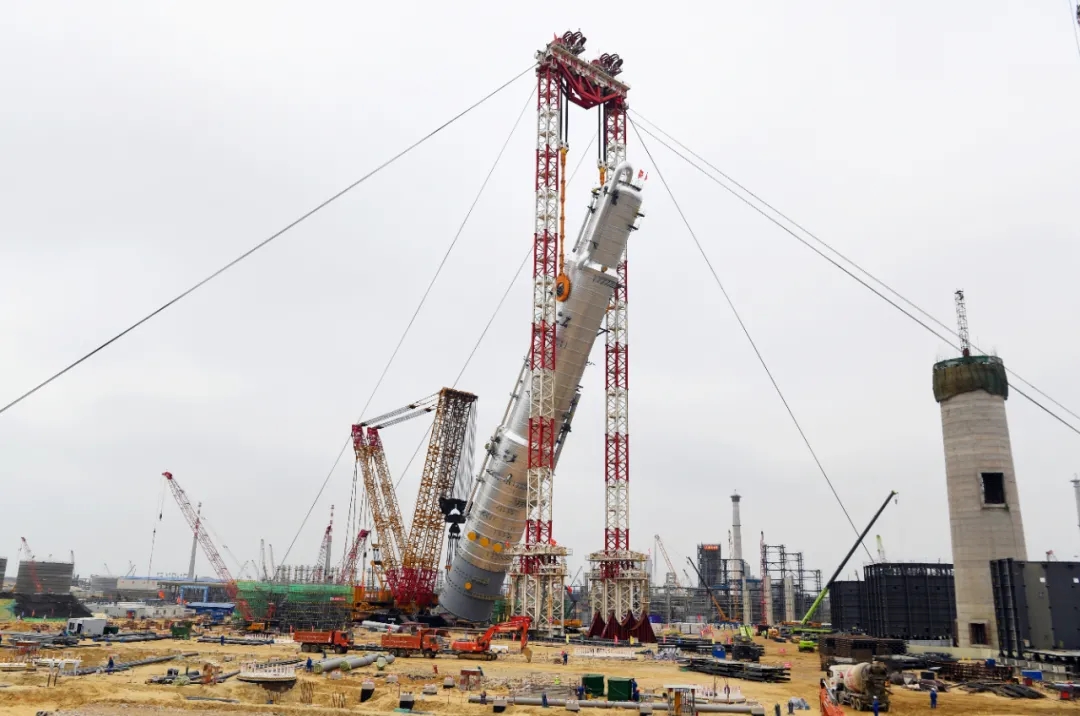

由中國石油工程建設有限公司(CPECC)第一建設公司主導研發的世界最大MYQ 5000噸門式起重機,與“世界第一吊”徐工XGC88000 4000噸履帶起重機首次“雙劍合璧”,歷時3小時30分鐘,成功將4606噸抽余液塔吊裝就位,一舉刷新亞洲最重塔器吊裝紀錄,展現出中國裝備制造、中國吊裝的技術實力。

作為中國石油集團實現煉化業務轉型升級的戰略工程,廣東石化煉化一體化項目是中國石油迄今為止一次性投資建設規模最大的煉化一體化項目,也是構建廣東省“一帶一路”對外開放新格局、推動粵東地區經濟發展的重點工程。

刷新亞洲最重塔器吊裝紀錄

廣東石化煉化一體化項目建設規模為2000萬噸/年煉油+260萬噸/年芳烴+120萬噸/年乙烯,并配套建設30萬噸原油碼頭和最大泊位為10萬噸的產品碼頭,項目占地953公頃,可研估算654億元人民幣。

其中,260萬噸/年芳烴聯合裝置是目前全球單套生產能力最大的芳烴裝置,共有設備689臺/套,具有熱集成度高、高溫大口徑管道多、大件設備多、土建和鋼結構施工量大等特點。其建成投產后,將大大降低中國芳烴需求對國外進口的依存度,提升原材料自我保障能力。

此次吊裝的抽余液塔是芳烴聯合裝置的核心設備,高116米,相當于41層樓的高度;直徑13.8米,最大壁厚達145毫米;吊裝重量達4606噸,相當于900多頭成年非洲大象的重量——它不僅是亞洲最重塔器設備,也是同類塔器中最高設備。

本次抽余液塔的成功吊裝,為芳烴聯合裝置按期投產奠定了堅實基礎。

大國制造與大國智造的“硬核”力量

此次吊裝的抽余液塔,采用了整體制造、整體運輸、整體吊裝的一體化建設思路。在這之前,國內尚無4000噸級壓力容器工廠整體制造的先例,更沒有成熟的施工方案可供借鑒。

為實現整體吊裝目標,CPECC第一建設公司工程技術人員與中國石油昆侖工程有限公司設計人員充分溝通,從吊裝角度給出意見建議,最終在3種方案中選定了目前的設備方案。

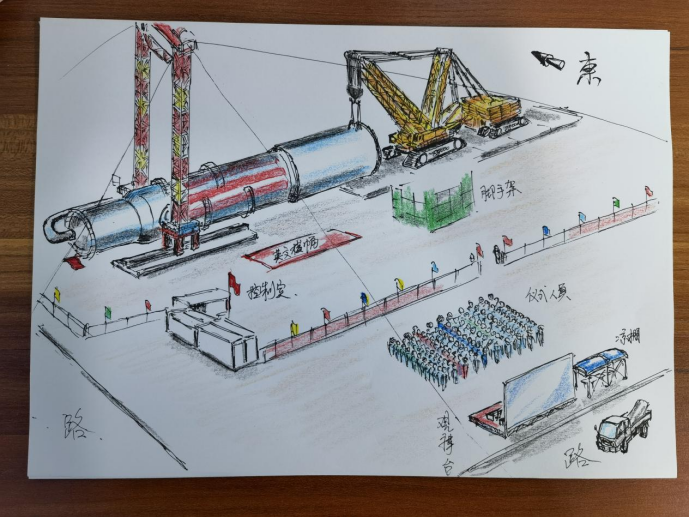

吊裝現場手繪圖|繪圖:靳璞

在制造過程中,第一建設公司還組建了300多人的“超級焊將”團隊,他們當中有公司勞動模范、河南省技術能手、全國技術能手等,克服了重重困難,耗費8個多月,通過運用多機位火焰切割、超大型塔器環縫埋弧焊、超大直徑筒節整體彎曲成型等8項關鍵技術,成功完成了制造任務,不僅有力保證了產品質量、縮短了制造工期,也降低了運輸及安裝風險。

3月8日,凈重3940噸的抽余液塔,從江蘇啟東制造基地碼頭裝船啟程,歷時6天,于3月13日順利抵達廣東石化煉化一體化項目芳烴聯合裝置區。設備滾裝上船當晚,為了配合潮水進行滾裝作業,運輸團隊從晚上12點就開始進行準備工作,冒雨完成了作業任務。

設備到達現場后,CPECC第七建設公司成立了300余人、覆蓋各參建作業隊和管理人員的黨員突擊隊,并舉行了以“石油工人心向黨,建功奮進新征程”為主題的授旗儀式。全體施工人員晝夜輪班施工,僅用一個月就完成了工期目標,提前6天完成了“突擊”目標,為確保吊裝工期創造了有利條件。

也許很難想象,但事實是,吊起一座4606噸抽余液塔需要達到的控制精度并不比“用挖掘機開瓶蓋”更簡單。為了確保抽余液塔吊裝安全,第一建設公司與科研院所合作,對吊裝方案進行了多方面細節的優化,僅吊耳和設備本體接觸的地方就設置了72個應力檢測點,以監測現場吊裝情況,為今后大型設備吊裝積累技術數據。

目前,廣東石化煉化一體化項目已完成大部分土建基礎施工,進入安裝工程全面鋪開階段,計劃2022年全部建成投產。

項目建成投產后,生產的產品主要包括汽油、航空煤油、柴油等煉油產品,以及高密度聚乙烯、低密度聚乙烯、聚丙烯、苯乙烯、丁二烯等化工產品,將對中國石油煉化業務轉型升級、建設世界一流綜合性國際能源公司具有重要意義。